Die Rolle des hydraulischen Verteilersystems

Das elektrohydraulische Servosteuerungssystem im TRT-Gerät gehört zu einem von acht Systemen. Gemäß den Anweisungen des Hauptkontrollraums werden die TRT-Öffnung, die Stoppgeschwindigkeit, die Leistungsregelung, der Dachdruck und die Prozesserkennungssystemsteuerung gesteuert. Die Funktionssteuerung des oben genannten Systems spiegelt sich schließlich in der Steuerung der Turbinendrehzahl, der Steuerung der Öffnung des Ruheblatts und der Steuerung der Öffnung des Blatts wider, die das hydraulische Positionsservosystem darstellt. Genauigkeit und Fehler des Steuerungssystems wirken sich direkt auf die Steuerung jeder Stufe des TRT-Systems aus. Daher ist die Rolle dieses Systems im TRT von großer Bedeutung.

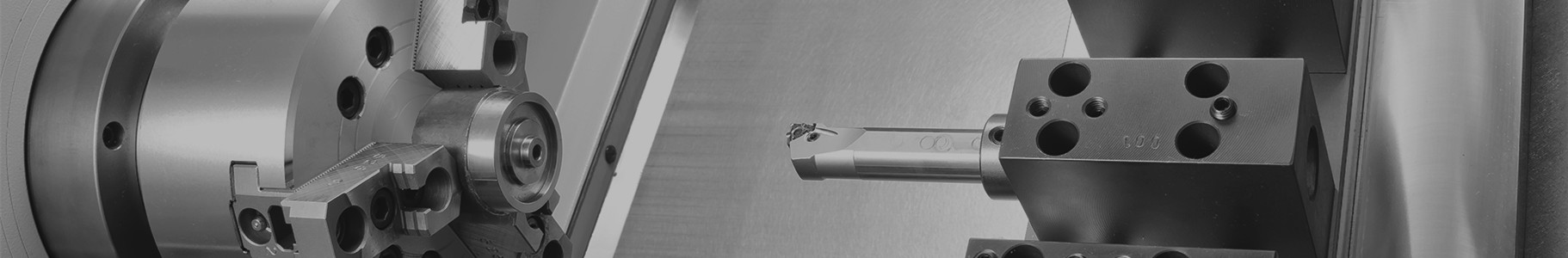

Aufbau des hydraulischen Ventilblocksystems

Das System besteht aus der Flüssigkeitssteuereinheit, dem Servoölzylinder und der Kraftölstation.

Die Flüssigkeitssteuereinheit umfasst die Steuereinheit für das Geschwindigkeitsregelventil und die Steuereinheit für die Getrieberuheklappe, zwei Einheiten, wobei jede Einheit aus einem elektrohydraulischen Servoventil, einem elektrischen Magnetventil, einem Schnellabschaltmagnetventil, einem Ölkreislaufblock, einer Basis usw. besteht.

Der Servozylinder ist eine Doppelkolbenstangenkonstruktion mit sehr geringer Reibung und guter Dichtleistung. Die Kraftölstation besteht aus einem Öltank, einer variablen Ölpumpe, einem Ölfilter, einem Kühler, einem Rohrventil, einem Detektortisch usw.

Das vom automatischen Steuerungssystem ausgegebene Befehlssignal wird mit dem tatsächlichen Positionssignal des Zylinders im Servoregler verglichen und zur Fehlersignalverstärkung verarbeitet. Es wird in das elektrisch-flüssige Servoventil geleitet, und das Servoventil gibt Hydraulikölstrom aus, um den Zylinder zu drücken. Das Rückkopplungssignal kommt vom Positionssensor. Bis es dem Befehlssignal entspricht, stoppt der Zylinder die Bewegung und stoppt in der angegebenen Position, wodurch die Öffnung stabil bleibt.

Die lineare Bewegung des Zylinders durch die Drehbewegung einer Reihe von Kurbelschaltern in der Ventilplatte verändert den Betriebswinkel der Ventilplatte oder der statischen Schaufel.

Durch die obige Analyse ändert sich mit der kontinuierlichen Änderung des Systemsignals auch der Öffnungsgrad des transparenten Ruheblatts ständig, und durch die Änderung des Öffnungsgrads des statischen Blatts können die Drehzahl, der Gasstrom und die Turbinenleistung gesteuert werden.

Die Wirkung der 6 Oberflächen des Hydraulikventilblocks

Der herkömmliche Hydraulikventilblock ist im Allgemeinen ein Hexaeder, das heißt, er besteht aus 6 Flächen. Heute sehen wir die Rolle des 6-Flächen-Hydraulikverteilers gemäß der Konstruktionsmethode des allgemeinen Ventilblocks.

1. Ober- und Unterseite

Die Ober- und Unterseite des Ventilblocks bestehen hauptsächlich aus übereinanderliegenden Verbindungsflächen. Die Oberfläche verfügt über einen gemeinsamen Druckölanschluss (P), einen gemeinsamen Ölrücklaufanschluss (T), einen Leckölanschluss (L) und vier feste Bolzenlöcher.

1 、 Die rechte Seite

Die rechte Seite enthält normalerweise Komponenten, die häufig eingestellt werden müssen. Dazu gehören beispielsweise das Überlaufventil, das Entlastungsventil, das Folgeventil und das Durchflussregelventil, das Drosselventil, das Geschwindigkeitsventil usw. Da diese Ventile im Betriebsprozess des Hydrauliksystems häufig eingestellt werden müssen, muss jeder auf der rechten Seite die Einstellungen vornehmen. Schließlich ist der Linkshänder weniger!

3. Vorderseite

Wenn die Anzahl der Druckregelventile und Durchflussregelventile groß ist, können sie nicht auf der rechten Seite angeordnet werden, sodass einige dieser Ventile nur auf der Vorderseite eingestellt werden können; denn die Vorderseite ist auch eine praktische Seite.

4. Die Rückseite

Die Rückseite ist offensichtlich die am schwierigsten zu bedienende Oberfläche. Daher können wir einige elektromagnetische Umkehrventile, Rückschlagventile und andere Ventile anbringen, ohne dass eine manuelle Einstellung der Ventile auf dieser Oberfläche erforderlich ist.

5. Linke Seite

Wir setzen den Ölausgangsanschluss des Anschlussstellglieds im Allgemeinen auf die linke Seite. Darüber hinaus können auf der linken Seite einige Anschlüsse für externe Druckmesser, Ölanschlüsse für den Akkumulatoranschluss, Ölanschlüsse für das Druckrelais und andere Backup-Ölanschlüsse eingestellt werden.

Natürlich ist der obige Inhalt eher der Idealfall. Im tatsächlichen Designprozess glaube ich, dass nicht viele Leute die oben beschriebene Methode zur Erstellung des Layouts verwenden werden, hauptsächlich aufgrund der Einschränkungen verschiedener Größen.

Verarbeitungsanforderungen von Hydraulikventilblöcken, einschließlich Größenfehler, Formpositionsfehler, Oberflächenrauheit

1. Soll jede Größe mit einer Toleranz gekennzeichnet werden?

Zunächst eine Frage: Muss bei jeder Größe die Bearbeitungsgenauigkeit berücksichtigt werden?

Eigentlich nicht. Welches Teil muss dann die Anforderungen an die Verarbeitungspräzision erfüllen? Einfach ausgedrückt: Nur bei einer Montagebeziehung muss auf die Verarbeitungsgenauigkeit geachtet werden, insbesondere im Hinblick auf die Genauigkeitsanforderungen der Oberfläche.

Nehmen wir zum Beispiel unsere gängigen Wellenteile:

An die allgemeinen radialen Abmessungen werden Genauigkeitsanforderungen gestellt, da sie mit der entsprechenden Bohrung (z. B. Lagern) zusammenarbeiten müssen.

Da in der Achse nach oben keine Passungsanforderungen bestehen, behält die Größe nur die freie Genauigkeit bei, d. h., die Toleranz wird nicht angegeben, da keine axiale Abstimmung vorliegt.

2. Überprüfung des Wissens über Verarbeitungsfehler

Ich glaube, dass einigen Freunden nach der Lektüre unseres Problems schwindelig werden wird, was Fehler, Genauigkeit, Toleranz und andere Konzepte angeht. Deshalb wiederholen wir zunächst unser Wissen über Verarbeitungsfehler.

Zu den sogenannten Verarbeitungsfehlern zählen: Größenfehler, Formfehler, Positionsfehler.

1. Maßfehler: der Unterschied zwischen der tatsächlichen Größe und der idealen Größe nach der Verarbeitung.

2. Formfehler: Dieser kann weiter in Makrogeometriefehler und Oberflächenrauheit unterteilt werden.

3. Positionsfehler: die Abweichung zwischen der tatsächlichen gegenseitigen Position und der idealen Position jedes Elements auf dem Werkstück.

Nur über Fehler zu sprechen, nicht über Toleranz, ist eine Art Schurkenverhalten. Welche Beziehung besteht also zwischen Fehler und Toleranz?

Die Beziehung zwischen Fehler und Toleranz: Toleranz ist der zulässige Fehlerbereich (betont, es ist ein Bereich). Solange der Fehler (der Fehler ist ein Wert, kein Bereich) die Toleranz nicht überschreitet, ist das Teil qualifiziert.

Das heißt, der Fehler ist der Wert, den Menschen nach der Verarbeitung guter Teile messen, und die Toleranz ist eine künstliche Beurteilung des Werkstücks als qualifiziert und nicht qualifiziert und entwickelt einen Bereich. Solange der Fehler innerhalb dieses Bereichs liegt, wird es als qualifiziert berechnet, andernfalls gilt es als nicht qualifiziert.

3. Verarbeitungsfehler im Zusammenhang mit dem Ventilblock

Der Verarbeitungsfehler im Zusammenhang mit dem Ventilblock ist nichts anderes als der oben erwähnte Größenfehler, Formfehler und die Oberflächenrauheit. Schauen wir uns diese einzeln an.

1 、Dimensionsfehler

Wie wir wissen, ist das Loch das wichtigste Bearbeitungselement bei der Ventilblockverarbeitung. Daher sollten wir auf Größenfehler des Lochs achten.

Die Zusammenhänge zwischen Maßabweichung, Toleranzgrad und Teilegröße sind in der folgenden Tabelle dargestellt:

unter:

IT12~IT18, für Größen, die nicht den Anforderungen entsprechen;

IT11~IT12, für weniger wichtige Passformgrößen;

IT9~IT10, nur für allgemein erforderliche Passungsmaße;

IT7~IT8, wird für etwas genauere Übereinstimmungsmaße verwendet;

IT6, Passgenauigkeit wichtiger Teile;

IT2~IT5, wird für besonders präzise Teilepassmaße verwendet;

IT01~IT1, für standardmäßige hochpräzise Abmessungen;

Beim Ventilblock liegt unser Lochdurchmesser im Allgemeinen zwischen 3 und 30 mm (das ist die Grundgröße der äußersten linken Spalte), konzentrieren Sie sich also auf die Parameter im gestrichelten Feld.

2. Anforderungen an Form- und Lagetoleranzen

Die Rechtwinkligkeitstoleranz zwischen den sechs Oberflächen des Ventilblocks sollte 0,05 mm betragen und darf 0,1 mm nicht überschreiten.

Die Toleranz des Parallelitätsgrads zwischen den relativen Oberflächen (d. h. parallelen Flächen) beträgt 0,03 mm;

Die Plantoleranz jeder Oberfläche beträgt 0,02 mm;

Die senkrechte Gradtoleranz zwischen dem Gewinde und seiner Passfläche beträgt 0,05 mm;

Die Toleranz der Rechtwinkligkeit aller Löcher zur Endfläche beträgt 0,05 mm;

3. Anforderungen an die Oberflächenrauheit

Hier werden wir auch die Korrelation der Oberflächenrauheit überprüfen.

Der allgemeine Parameter Ra zur Bewertung der Oberflächenrauheit, der die durchschnittliche Abweichung der Konturarithmetik darstellt (wenn Sie ihn nicht verstehen, ignorieren Sie ihn bitte). Beachten Sie, dass seine Einheit um ist.

Ra50, Ra25 bedeutet im Allgemeinen die raue Bearbeitungsoberfläche, tatsächlich ist es die Rauheit der Rohmaterialoberfläche;

In Ra12.5 gibt es im Allgemeinen die Rauheit der nicht zueinander passenden Oberfläche an, wie etwa der Wellenendfläche der Wellenteile und der Fase; mit Ausnahme der Fase im Einsteckventilloch.

Ra6,3 bezeichnet im Allgemeinen die Rauheit der unwichtigen Gegenfläche, wie zum Beispiel der Montagefläche von Säulen und Stützen.

Ra3.2 gibt die Rauheit der Passfläche der allgemeinen Teile an.

Ra1.6 bezeichnet die Zahnoberfläche eines gewöhnlichen Zahnrads, die Arbeitsfläche des Getriebegewindes, das Loch für den Positionierungsstift usw.

Ra0,8, Ra0,4 gibt die Rauheit der Arbeitsfläche an, die erforderlich ist, um die Koordination über einen langen Zeitraum aufrechtzuerhalten.

Ra0,1 gibt die Rauheit der Instrumentenlaufbahn, der Zylinderkolbenstange und der Zylinderkopf-Kontaktfläche an.

Ra0,05, hohe Anforderungen an die Luftdichtheit beweglicher Teile.

Ra0,012, Messblock und andere standardmäßige Oberflächenrauheit hochpräziser Messwerkzeuge.

Wir verwenden einen „Oberflächenrauheitsvergleichsblock“, um intuitiv zu verstehen, was die unterschiedlichen Oberflächenrauheiten sind.

Kehren wir zum Ventilblock zurück. Die Anforderungen an die Rauheit seiner verschiedenen Teile variieren:

Die Rauheit der Oberfläche des Ventilblocks und der Löcher für das eingebettete Hydraulikventil darf nicht größer als Ra0,8 sein;

Die Rauheit der Dichtfläche und der O-Ring-Nut darf nicht größer als Ra3,2 sein;

Die Rauheit des allgemeinen Ölkanals ist nicht größer als Ra12,5.

Die Oberfläche, an der Block an Block anschließt, weist keine nennenswerten Kratzer auf.

Und schließlich können bearbeitete Ventilblöcke aus Gusseisen und Stahl aus optischen Gründen oberflächenverzinkt werden.